摘要:针对传统电镀废水流量表在测量浆液流量时存在精度低、传感器输出波动大等缺点,设计了一种基于 DSP 的高频励磁电镀废水流量表。该电镀废水流量表采用高低压切换励磁方式,通过引入电流旁路来改进变送器的励磁电路,提高励磁频率。利用具有高输入阻抗的差分放大电路放大传感器输出信号,提高信号的信噪比,保证提取信号的精确度。实际测试结果表明:系统测量精度高,对小流速阶段测量准确度明显改善,测量误差不超过 5%。

引言

流量检测在工业生产、废液监测以及管道运输等领域有着广泛的应用,根据测量原理不同,流量计可以大致分为力学、电学、声学、热学、光学等类型,其中电镀废水流量表是依据电学原理研制而成,电镀废水流量表与其他流量计相比,具有结构简单、测量精度高、稳定性好等特点。但电镀废水流量表在测量低流速、低导电率液体时存在精度不高等缺点,为了克服这个缺点,本文研制了一种基于 DSP 的高频励磁电镀废水流量表,在励磁方式上选用旁路励磁电路与恒流控制电路相结合的方式,提高了励磁频率以及能量的利用效率。本文选用高性能 DSP TMS320F28335 来采集处理传感器输出的信号,显著提高了系统测量时的响应速度,将流量计算结果通过 LCD 屏的方式实时显示,系统具有体积小、便携式以及测量精度高等优点。

1 高频励磁电镀废水流量表测量原理

电镀废水流量表根据电磁感应定律的原理来测量导电液体的流量,测量导电液体的传感器中绕有线圈,通过给线圈通电,当液体流过线圈时就会切割磁感线,此时在线圈的两端会产生感应电动势 e,根据电磁学中右手法则可得:

e=BLv (1)

式中:B 为传感器线圈产生的磁场强度;L 为传感器线圈的长度;v 为液体在传感器中流动的速度。

由流量计算公式可得:

式中 S 为传感器管道的截面积。由式(1)可知,当 B 和 L 已知时,只要测得 e 就可以反推出 v;由式(2)可知,当测得 v 时就能计算出 Q。

2 高频励磁电镀废水流量表硬件设计

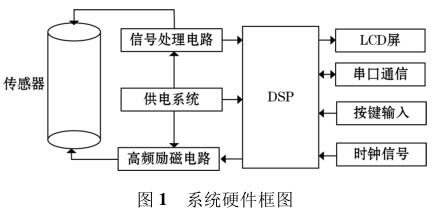

高频励磁电镀废水流量表由传感器、高频励磁电路、信号处理电路等组成,其中高频励磁电路决定着传感器磁场的强弱,励磁电路的稳定性以及精确性决定着系统检测的准确性以及稳定性。DSP 系统控制励磁电路激励传感器线圈,当线圈中有导电液体流过时,其切割磁感线并在传感器两端的线圈上产生感应电动势,利用信号检测电路监测感应电动势的大小,*后根据相应关系计算出液体的流量,系统硬件框图如图 1 所示。

2.1 高频励磁电路设计

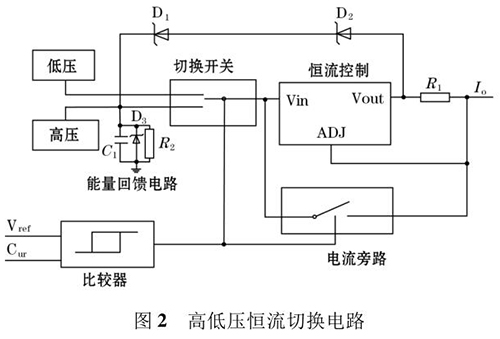

高频励磁电路主要由高低压切换恒流控制电路和H 桥励磁开关电路组成。其中高低压切换恒流控制电路确保高压或低压情况,都可以通过 H 桥向励磁线圈提供恒定的电流。电路原理图如图 2所示。

如图2 所示,在对传感器线圈进行励磁时,通过比较器控制切换开关切换高低压进行励磁。V ref 作为比较器的基准输入端,其表示励磁电流的电压稳态值;而 C ur 则表示 H 桥励磁电路中检测到的电压信号。一开始当系统处于低压励磁状态时,系统会自动断开切换电路中的电流旁路,此时系统通过利用 H 桥向励磁线圈提供恒定电流。当励磁方向变化时,电流检测电路就会检测到电流变为负方向,比较器的 C ur 端与V ref 端的平衡就会发生变化,此时系统通过比较器自动切换为高压励磁状态。与低压励磁方式相反,在此种状态下,恒流控制电路关闭而电流旁路打开,线圈中的能量就会存储在能量回馈电路中,此时 C 1 端的电压会超过高压源。等励磁线圈中的能量释放完后,电流逐渐降为零,此时能量回馈电路就会利用电流旁路和 H 桥将能量反馈给励磁线圈。当电容 C 1 端的电压下降到小于高压源时,系统就会自动通过电流旁路和H 桥直接对励磁线圈进行励磁,当励磁线圈中的电流超过设定阈值时,C ur 端电压就会大于 V ref 点电压,此时比较器又会切换成低压励磁方式,如此反复循环控制,达到对励磁线圈恒流控制的目的。图 3 为 H 桥励磁控制电路。

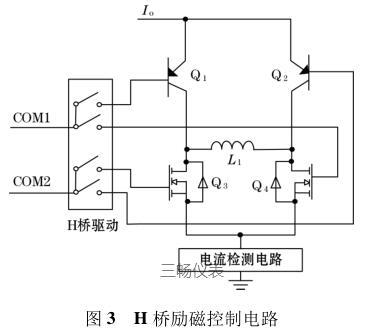

由图 3 可知,I o 为高低压切换恒流控制电路输出的恒流源电流,H 桥驱动的 COM1 端控制三*管 Q 1和场效应管 Q 4 的通断;COM2 端控制三*管 Q 2 和场效应管 Q 3 的通断。L 1 表示的是励磁线圈(传感器中线圈),COM1、COM2 为正交的 PWM 波信号,因此在励磁线圈 L 1 的两端会产生方波励磁信号。检流电路主要是用来检测励磁线圈中电流的变化,当线圈中的励磁电流方向变化时,可以及时将此信息反馈给高低压切换恒流控制电路中的比较器,从而实现切换高低压源达到恒流控制的目的。

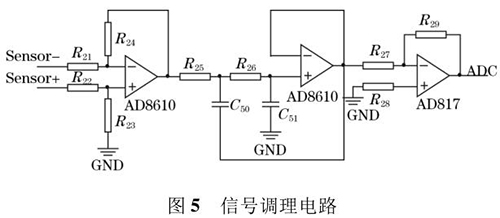

2.2 信号调理电路

由于传感器线圈输出的电动势信号非常微弱,干扰成分复杂,信号幅值受磁场变动影响较大,不能满足 ADC 采用的要求,因此需要对此信号进行调理。

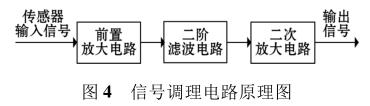

信号调理电路原理图如图 4 所示。

如图4 所示,信号调理电路由前置放大电路、滤波电路以及二次放大电路组成。其中前置放大电路主要是由 AD8610 组成的差分放大电路构成,其主要是去除信号中的共模干扰并且进行*一次前置放大,前置放大电路的放大倍数为 15。由于有效信号的幅值很小,经过前置放大电路后信号中还存在很多高频杂波,这些杂波会影响对后级信号的处理,因此还需要对前置放大电路输出的信号进行低通滤波和二次放大。系统选用二阶有源低通滤波电路滤除信号中的高频干扰,低通滤波的截止频率设定在 6 kHz 左右,选用 AD817 组成的二次放大电路对滤波电路输出的信号进行二次放大,将信号调理电路输出的信号调整在 0~5 V 之间,*终利用 DSP 内部的 AD 转换器对此信号进行模数转换得出传感器线圈输出的感应电动势,从而根据相关的公式计算得出管道中液体的流量。具体电路图如图 5 所示。

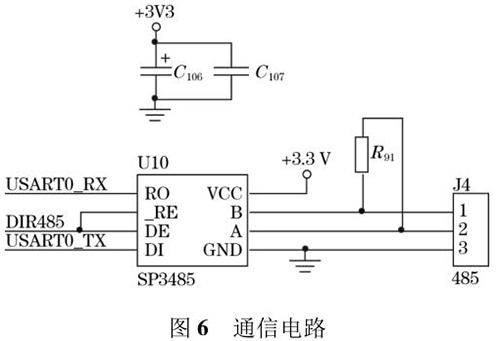

2.3 通信电路

电镀废水流量表输出的流量值可以通过外接的 TFTLCD 屏直接显示,还可以通过预留的 RS485 通信接口将数据发送到上位机中。RS485 电路*大的优点是 485 电平与 TTL 电平兼容,方便与 TTL 电路相连;抗共模干扰能力强;数据传输速度快,高达 10 Mbps;通信距离远,*大为 1.2 km。系统采用 SP3485 芯片进行数据通信,SP3485 是一款低功耗芯片且符合RS485 协议的收发器,电路图如图 6 所示。

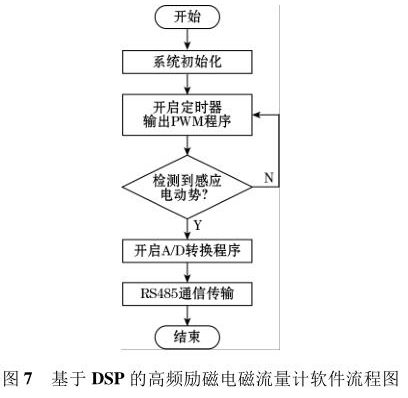

3 软件设计

软件流程图如图7 所示。软件采用模块化的设计方法,主要设计了励磁控制切换程序、PWM 波产生程序、A/D 转换程序以及 RS485 通信程序等。系统上电后*先执行复位操作,利用 DSP 内部的定时器产生PWM 波控制 H 桥电路中的励磁方式,当系统检测到传感器线圈输出的感应电动势后,利用 DSP 内部的 12位 A/D 转换器对此信号进行模数转换,*后根据相应算法计算出管道中被测液体的流量。

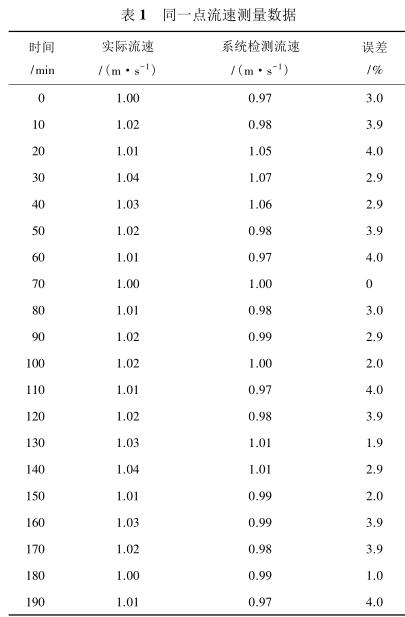

4 实验数据分析

实验中使用管道的管径为标准 50 mm,连续检测管道中同一点的流量,每 10 min 记录一次数据,对比数据的差异,以此来判定系统测量的稳定性。*先对管道中的流量进行标定,利用标准流量计进行检测,通过改变阀门开度来调整管道中液体流量,流量标定为 1 m/s,此时启动系统开始检测,数据如表 1 所示。

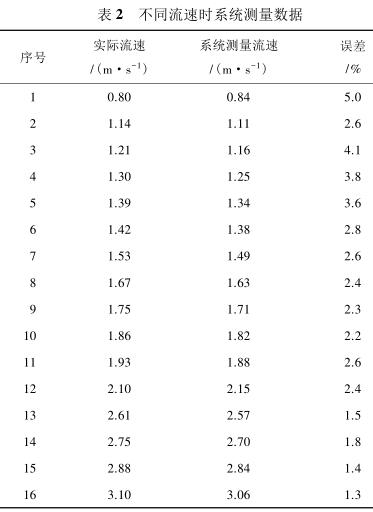

由表 1 测量数据可知,当管道中液体的流速恒定时,系统在同一点检测到的流量基本一致,误差在 4%内,由此可见系统具有良好的稳定性,符合设计预期。在验证完系统的稳定性之后,进一步检验系统测量的准确性。通过阀门改变管道中待测液体的流速,将标准流量计检测到的流速与被测电镀废水流量表测量的流速进行比较,实验测量数据如表 2 所示。

由表 2 测量数据可知,系统在测量低流速液体时(流速小于 1 m/s)误差较大,达到 5%,当待测液体的流速增大时(大于 1.4 m/s),误差逐渐减小,基本维持在 3%以内。由此可见系统具有较高的检测精度,尤其是当管道中的液体流速较高时,系统的检测误差不超过 3%,达到了设计预期。

5 结束语

文中采用了基于能量回馈和电流旁路的高低压励磁控制方案,通过高低压切换励磁的方式来实现对励磁过程中恒流的控制,从而使得系统稳定可靠运行。MCU采用高性能数字处理器 DSP TMS320F28335,提高了系统的采样精度以及算法处理的速度。在测量数据显示方面,利用 TFT LCD 屏直接显示测量结果,也可以将测量数据通过 RS485 接口发送到上位机中。实际测试结果表明,系统具有良好的稳定性,且测量精度较高,误差不超过 5%。